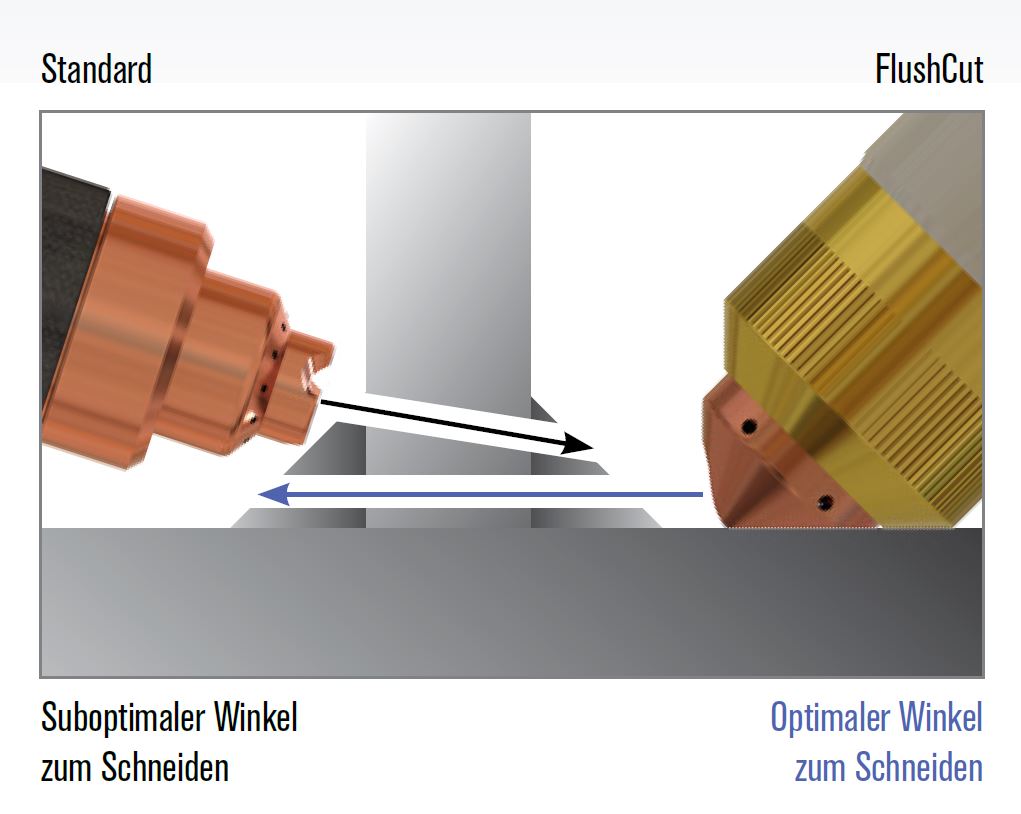

Näher am Trägermaterial zu schneiden ist nun noch einfacher

Das Problem des knappen Schneidens zum Entfernen von Ösen und anderen Anbauten wurde in der Regel durch autogenes Brennschneiden oder Kohlenstoff-Lichtbogen-Fugenhobeln, gefolgt vom arbeitsintensiven Schleifen, gelöst. FlushCut für Powermax-Plasmageräte bietet ein neues, noch effizienteres Verfahren für das anspruchsvolle Entfernen von Material.

FlushCut im Vergleich zum autogenen Brennschneiden

• Die Wärmeeinflusszone ist bei FlushCut wesentlich kleiner als beim autogenen Brennschneiden, wodurch Sie näher ans Trägermaterial schneiden können und weniger schleifen müssen.

• Wegen der mit dem autogenen Brennschneiden verbundenen Wärmeeinflusszone muss der Bediener höher an der Öse oder an den Anbauten schneiden, was die Chancen ihrer Wiederverwendung reduziert.

FlushCut im Vergleich mit Kohlenstoff-Lichtbogen-Fugenhobeln

• Das Kohlenstoff-Lichtbogen-Fugenhobeln eines Ankerauges oder Anbauteils erfordert ein zweimaliges Passieren des Schneidkopfes, wohingegen beim FlushCut-Schneidverfahren nur ein einmaliges Passieren erforderlich ist, um das gewünschte Anschweißteil zu entfernen.

• Beim Kohlenstoff-Lichtbogen-Fugenhobeln besteht eine größere Gefahr, in das Werkstück einzutauchen, wodurch kosten- und arbeitszeitintensive Reparaturarbeiten nötig werden.

Bei Verwendung von FlushCut-Verschleißteilen kann der Bediener davon ausgehen, dass nach dem Entfernen einer Öse, eines Anbaus oder eines Ankerauges am Werkstück weniger als 5 mm Material übrig bleibt.

Nachdem die Anbauten entfernt sind, kann der Bediener die Stromstärke am Gerät reduzieren und das Werkstück von kleinen Überresten, die noch auf der Oberfläche verblieben sind, „reinigen“, ohne in das Werkstück einzutauchen. Das „Bereinigen“ mit FlushCut reduziert noch weiter die Notwendigkeit des Schleifens.

Schweißgeräte

Schweißgeräte Schweißbrenner

Schweißbrenner Schweißzubehör

Schweißzubehör Lote & Schweißzusätze

Lote & Schweißzusätze Bolzenschweißen

Bolzenschweißen Autogen

Autogen

Rohrleitungszubehör

Rohrleitungszubehör Schleifen

Schleifen Absaugen

Absaugen Automation & Vorrichtungen

Automation & Vorrichtungen Widerstandsschweißen

Widerstandsschweißen Kfz-Werkstatt

Kfz-Werkstatt